Metal Madenlerin Kullanım Alanları

Bakır – Kurşun – Çinko – Kadmiyum – Demir – Krom – Boksit – Vanadyum

Antimuan – Tungsten – Molibden – Nikel – Kalay – Altın – Gümüş

Endüstriyel Hammaddelerin Kullanım Alanları

Kimyasal Sanayi Hammaddeleri

Bor – Trona – Sodyum Sülfat -Tuz – Stronsiyum Mineralleri

Aşındırıcı Sanayi Hammaddeleri

Zımpara

Gübre Sanayi Hammaddeleri

Kükürt – Potas – Fosfat

Seramik Refrakter Cam Sanayi Hammaddeleri

Kaolen – Seramik Killeri – Refrakter Killeri – Wollastonit

Magnezit – Disten – Andaluzit – Sillimanit – Olivin – Kuvars

Kuvarsit – Kuvars Kumu – Döküm Kumu

Çimento Hammaddeleri ve Yapı Malzemeleri

Mermer – Alçıtaşı – Kireç – Perlit – Pomza – Vermikülit

Diğer Endüstri Hammaddeleri

Alunit – Nadir Toprak Elementleri – Sepiyolit – Grafit – Barit – Talk – Zeolit

Diatomit – Bentonit – Florit – Kıymetli Taşlar – Asbest – Titanyum

Zirkonyum ve Hafniyum – Lityum – Mika

Enerji Hammaddeleri Kullanım Alanları

Jeotermal Enerji – Nükleer Enerji Hammaddeleri – Kömür

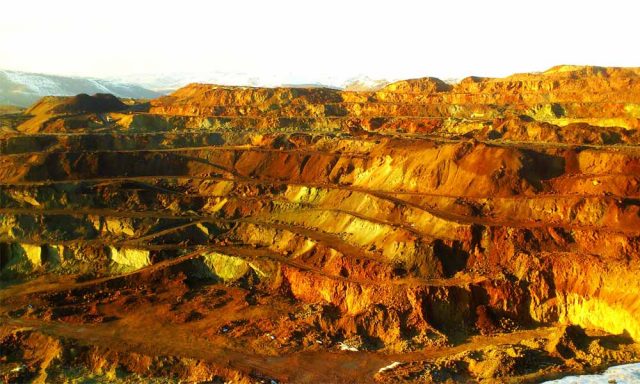

BAKIR

Bakır, üstün fiziksel ve kimyasal özelliklerinden dolayı endüstride yaygın olarak kullanılmaktadır. Sektörlere göre bakırın tüketiminin dağılımı aşağıda verilmiştir:

.Elektrik ve elektronik sanayi

.İnşaat sanayi

.Ulaşım sanayi

.Endüstriyel ekipman

.Diğerleri

.Kimya

.Kuyumculuk

.Boya sanayi

.Turistik eşya

KURŞUN – ÇİNKO – KADMİYUM

Kurşun’un en önemli tüketim alanı akü imalatıdır. Yeraltı haberleşme kablolarının kurşunla izolasyonu diğer önemli tüketim alanı olarak göze çarpar. Korozyonu önleyen kurşun oksit boyalar çelik konstrüksiyonlarda kullanılır. Kurşun tetraetil ve tetrametil benzin içinde oktan ayarlayıcı olarak kullanılan kurşun bileşikleridir. Kurşun radyasyonu en az geçiren metal olması nedeniyle bu ışınlardan korunmada, renkli televizyon tüplerinin yapımında ve mühimmat imalinde de önemli miktarlarda kullanılmaktadır.

Çinko en çok galvanizlemede kullanılmaktadır. İnşaat sektöründeki galvanizli saçlar ve konstrüksiyon malzemeleri ile elektrik ve diğer havai hat direkleri galvanizlemenin en çok kullanıldığı alanlardır. Pirinç alaşımı ile bilhassa otomotiv sanayinde döküm kalıpları yapımında kullanılan çinko alaşımları çinko’nun kullanıldığı diğer önemli alanlardır. Çinko oksit yağlı boya ve lastik üretiminde kullanılmaktadır.

Kadmiyum özellikle deniz ve alkali ortam korozyonuna karşı mukavemeti nedeniyle demir, çelik, pirinç ve alüminyum kaplamasında kullanılmaktadır. Kadmiyum kaplamaları elektrik, elektronik, otomotiv ve Uzay sanayisinde çok yaygındır. Kadmiyumun en önemli kullanım alanı Ni – Cd, Ag – Cd ve Hg – Cd pilleridir. Normal Ni – Cd pilleri günlük hayatta kullanılan elektronik cihazlarda, büyük kapasiteli olanları ise uçak ve gemilerde geniş bir tüketim alanı bulmuştur. Kadmiyumun yoğun olarak kullanıldığı diğer bir alan da boya endüstrisidir.

Kadmiyum bunlardan başka stabilizör olarak plastik ve sentetik elyaf sanayinde, televizyon tüpleri ve florasan lamba imalinde, nükleer reaktör kontrol sistemlerinde ve alaşımlarda kullanım alanı bulmuştur.

DEMİR

Demir cevherinin tüketildiği iki ana üretim dalı yüksek fırın pik demir üretimi ile direk redüksiyon tesisleridir. Demir cevheri yüksek fırınlara ya direk şarj cevheri olarak parça cevher halinde veya ince tozlar sinterlenerek sinter halinde veya daha ince tozların peletlenmesiyle pelet halinde kok kömür ve cüruf yapıcı katkı maddeleriyle birlikte verilerek kullanılır.

KROM

Krom cevheri başlıca metalurji, kimya, refrakter ve döküm kumu sanayinde kullanılır.

Metalurji sanayinde krom ; ferrokrom, ferro-siliko-krom, krom bileşikleri, ekzotermik krom katkıları, diğer krom alaşımları ve krom metali şeklinde tüketilir.

Metalurji endüstrisinde krom cevherinin en önemli kullanım alanı paslanmaz çelik yapımında kullanılan ferrokrom üretimidir. Paslanmaz çelik metal ve silah endüstrisinin çok önemli bir maddesidir. Krom çeliğe sertlik, kırılma ve darbelere karşı direnç, aşınma ve oksitlenmeye karşı koruma sağlar. Bu kapsamda kromun çeşitli alaşımları mermi, denizaltı, gemi, uçak, top ve silahlarla ilgili destek sistemlerinde kullanılır.

Krom kimyasalları paslanmayı önleyici özellikleri dolayısıyla uçak ve gemi sanayinde yaygın olarak ; kimya endüstrisinde de sodyum bi-kromat, kromik asit ve boya hammaddesi yapımında, metal kaplama, deri tabaklama, boya maddeleri (pigment), seramikler, parlatıcı gereçler, katalistler, boyalar, organik sentetikler, konserve yapma ajanları, su işleme, sondaj çamuru ve diğer birçok alanda tüketilir.

Krom metali, yüksek performans alaşımlarında, Al, Ti, Cu alaşımlarında, ısıya ve elektriğe dirençli alaşımlarda tüketilir.

Kromun süper alaşımları yüksek ısıya dayanıklı randımanı yüksek, türbin motorlarının yapımında kullanılmaktadır.

BOKSİT

Boksit endüstride değişik alanlarda kullanılmaktadır. Aşağıda belirtilen kullanım alanları kimyasal bileşimine bağlıdır.

1. Alümina ve alüminyum üretiminde % 90 oranında kullanılmaktadır. Boksitten metalik alüminyumun yanında bazen galyum ve vanadyum gibi yan ürünler de elde edilmektedir.

2. Boksitten yapılan refrakter ürünler

. Sentetik mullit

. Yüksek alüminalı ateş tuğlası

. Döküm maddeleri

. Monolit; çimento, demir-çelik ve tuğla sanayinde çimento sanayinde fırın tuğlası boşluklarını doldurması için

3. Boksitten yapılan kimyasal maddeler

.Su temizlenmesinde kullanılan alüminyum sülfat

.Sodyum alüminat

.Ham petrol tasfiyesinde kullanılan Al-Klorür

.Alüminyum hidrat

4. Boksitten yapılan aşındırıcılar

. Zımpara kağıdı ve tozları

. Bileme ( keskinleştirme) için zımpara taşı

. Zımpara taşı silindirleri

5. Diğer tüketim alanları

. Ham şekerin renginin giderilmesinde

. Ham şekerin temizlenmesinde yağların filtrasyonunda

. Çimento yapımında

. Ferrokrom tesislerinde cüruf önleyici olarak

VANADYUM

Vanadyum en çok çelik endüstrisinde tüketilmektedir. Otomobil endüstrisi, uzay araçları ve uçak sanayinde titanyumlu alaşımlarla birlikte vanadyum kullanılmaktadır. Sülfürik asit üretiminde katalizör olarak ayrıca seramik ve diğer kimya sanayinde tüketilen vanadyumun bu alanlardaki tüketim miktarı oldukça azdır. Vanadyumlu alaşımlar kıyı ötesi petrol sondajları borularının yapımında kullanılmaktadır.

Vanadyumun gelişen son kullanım alanları ise; gözlük camlarının, sanayi ve büyük bina camlarının ultraviyole ışıklara karşı filtrasyonu sayılabilir.

ANTİMUAN

Antimuan, endüstride metalik ya da türevleri şeklinde kullanılmaktadır. Ancak türevleri şeklinde kullanımı çoğunluktadır.

Metalik Antimuan Kullanımı:

Metalik antimuan sağladığı avantajlar sebebiyle kurşun ve diğer metallerle alaşım oluşturmakta yoğun olarak kullanılmaktadır. Akümülatör imali, lehimcilik, matbaa harfi imali, askeri amaçlı malzemeler imalinde yaygın olarak kullanılmaktadır. Yüksek saflıktaki antimuan, yarı iletken olarak elektronik ve termoelektrik alet üreticileri tarafından intermetalik alaşım imalatında kullanılmaktadır.

Metal Dışı (Ürünleri Şeklinde ) Kullanımı :

Antimuan’ın 2/3‘ünden fazlası türevleri şeklinde kullanılmaktadır.Türevleri arasında sülfitler ve özellikle de oksitleri yaygın olarak kullanılmaktadır. Antimuan penta sülfit lastik endüstrisinde vulkanizasyon ajanı olarak, antimuan sülfit yangın kontrollerinde ve cephane imalatında kullanılmaktadır. Antimuan trioksit plastikte, metal kaplamada, seramik ve emayede, boya sanayinde beyaz boya maddesi olarak kullanılmaktadır. Antimuan oksit tekstil, plastik ve kimya endüstrilerinde yangın geciktirici olarak kullanılmaktadır.

TUNGSTEN

Tungusten’in ilk önemli kullanımı tungsten-mangan çeliğinin yapımı ile ortaya çıkmıştır. Tungsten maddeleri kullanımlarına göre 4 ana grupta toplanabilir:

1. Kesici ve kaplamaya dayanıklı maddeler,

2. Öğütme ürünleri,

3. Aletler, die çelikleri, süper alaşımlar, demirsiz alaşımlar içindeki alaşım bileşeni,

4. Çeşitli kimyevi maddeler ve metalürjik olmayan uygulamalar.

Tungsten ürünlerinin kullanım alanları ise;

Tungsten karpit; madencilik ve petrol sanayilerinde, matkaplarda, delici ekipmanların kesici kısımlarında ve kırıcı makinelerde, taşımacılık ve elektrik malzemeleri kaplamasında yaygın olarak kullanılmaktadır. Saf tungsten metal tozundan yapılan öğütme ürünleri elektrik ve elektronik sanayinde kullanılmaktadır. Tungsten teli, elektrik lambalarında ve elektronik tüplerde katot olarak kullanılır. Tungsten diskler otomotiv distrübütör noktalarında ve pek çok üründe bağlantı noktası olarak kullanılır. Tungsten metali sıcak ve radyasyon kalkanı olarak, x-ışını bileşenleri ve katot ışın tüpleri ve yüksek ısılı fırınlarda ısıtıcı madde olarak da kullanılmaktadır. Tungsten özellikle uçak sanayinde ağır metal olarak kullanılmaktadır.

Tungsten’in metalürjik olmayan uygulamaları ise;

Tekstil sanayinde kullanılan kimyevi maddeler, boyalar, matlaşmayan boyalar ve renkli gazlardır. Bazı tungsten bileşikleri ışık yayarlar ve renk maddelerinde, x-ışınlı ekranlarda, televizyon tiplerinde ve florasans ışıklandırılmasında kullanılır. Sodyum tungstat da paslanmayı engelleyici olarak ve tekstil sanayinde yanmaz madde olarak kullanılır.

MOLİBDEN

Molibden özel çeliklerde, pik demirlerde, nikel, kobalt ve titanyum bazlı alaşımlarda kullanılan çok yönlü bir alaşım maddesidir.Molibden alaşım elementi olarak pekiştirmede, sağlamlık ve sertlik özelliği vermede, aşınmaya dayanıklı çeliklerde, döküm demirlerinde, demirsi metallerde kullanılır.

Molibden ihtiva eden alaşımları; paslanmaz çelik, tüp ve boru şeklindeki aletlerin yapımında, süper ısıtıcılarda, çelik rezistanslarında, petrol ürünlerinin elde edilmesinde ve kimyasal işlemlerde çok kullanılır.

Kimyasal olarak çeşitli ve geniş kullanım alanları olan molibden boya maddesi olarak kumaş boyacılığında, alkol ve formaldehit elde edilmesinde de molibden katalizörleri kullanılır.

Ayrıca, mıknatıs alaşımları, döküm karpitleri su ve gaz geçirmeyi önleyici materyallerin imalinde ve son yıllarda da sürtünmeyi azaltıcı özelliğinden dolayı motorlu vasıtaların yağ ve greslerine eklenmektedir.

NİKEL

Kimya endüstrisinde; Nikel alaşımları olarak metal korozyonuna maruz yerlerde, kostik solüsyonların dengelenmesinde ve petrol endüstrisinde,

Fabrikasyon ürünlerde; Çatal, bıçak takımları, çekiç, pense gibi aletlerle diğer birçok ev ve hastane aletlerinin yapımında,

Uçak ve gemi endüstrisinde; Nikel süper alaşımları yüksek ısıda basınç ve korozyona dayanıklı olduğundan, uçakların gaz türbinlerinde, jet motorlarının yapımında, ayrıca uçakların elektrolizle kaplanan bölgelerinde ve gemi yapımında tuz korozyonuna karşı engelleyici olarak,

Motorlu araçlar ve parçalarında,

Elektrikli makineler ve parçalarında,

Yapı malzemelerinde, sıvı ve katı yağlarda hidrojenerasyonu sağlamak üzere batarya ve yakıt hücrelerinde ve seramik malzemelerde emaye ile demir arasında bağlayıcı olarak kullanılır.

KALAY

Kalay, teneke yapımında, kaplamacılıkta, çeşitli alaşımlar, lehim ve kimyasal madde yapımında kullanılır. Otomotiv endüstrisinde de motor yataklarında, kaporta, radyatör, yağ ve hava filtrelerinde kullanılır. Uçak ve gemi endüstrisi ile elektronik ve elektrik sanayinde geniş bir kullanım alanı vardır. Kimya sanayinde boya, parfüm, sabun, poliüretan üretiminden diş macunu yapımına kadar geniş bir alanda tüketilir. Bunların yanında, matbaacılıkta, mutfak malzemeleri ve cam endüstrisinde de kullanılmaktadır.

ALTIN

Altın’ın tüketildiği alanları sıralayacak olursak;

Kuyumculuk, altın kaplama ve süsleme, elektrik/elektronik, diş hekimliği, dekoratif kullanım

madalya yapımı, resmi para, külçe stoklarıdır.

Ayrıca, gümüş, platin ve palladyum gibi metallerle alaşım halinde uzay endüstrisinde, tekstil sanayinde altın tel ve iplik yapımında ve kimya endüstrisinde paslanmaya dayanıklı alet yapımında kullanılmaktadır.

GÜMÜŞ

Gümüş’ün tüketildiği alanları sıralayacak olursak;

Fotoğraf sanayi, elektronik, para imali, süs eşyası ve takı yapımı, alaşımlar, dişçiliktir. Ayrıca, yapay yağmur yağdırmakta, ayna sırlarının yapımında, bilgisayar röle kontaklarında, pil yapımında da kullanılmaktadır.

BOR

Çok geniş ve çeşitli alanlarda ticari olarak kullanılan bor mineralleri ve ürünlerinin kullanım alanları giderek artmaktadır. Üretilen bor minerallerinin % 10’a yakın bir bölümü doğrudan mineral olarak tüketilirken geriye kalan kısmı bor ürünleri elde etmek için kullanılmaktadır.

Bor mineralleri ve ürünlerinin kullanıldığı sanayi dallarına aşağıdaki gruplarda toplamak mümkündür.

.Cam sanayi

.Seramik sanayi

.Temizleme ve beyazlatma sanayi

.Yanmayı önleyici (geciktirici) maddeler

.Tarım

.Metalürji

.Nükleer uygulamalar

.Diğer kullanım alanları

Borun cam sanayi ve diğer endüstrilerdeki kullanımına ilişkin bazı bilgiler aşağıda özetlenmiştir.

Cam Sanayi

Bor, pencere camı, şişe camı v.b. sanayilerde ender hallerde kullanılmaktadır. Özel camlarda ise borik asit vazgeçilemeyen bir unsur olup, rafine sulu/susuz boraks, borik asit veya kolemanit/boraks gibi doğal haliyle kullanılmaktadır. Çok özel durumlarda potasyum pentaborat ve bor oksitler kullanılmaktadır. Bor, ergimiş haldeki cam ara mamulüne katıldığında onun viskozitesini arttırıp, yüzey sertliğini ve dayanıklılığını yükselttiğinden ısıya karşı izolasyonunun gerekli görüldüğü cam mamullerine katılmaktadır.

Seramik Sanayi

Emayelerin vizkozitesini ve doygunlaşma ısısını azaltan borik oksit % 20’ye kadar kullanılabilmektedir. Özellikle emayeye katılan hammaddelerin % 17-32’si borik oksit olup, sulu boraks tercih edilir. Bazı hallerde borik oksit veya susuz boraks da kullanılır. Metalle kaplanan emaye onun paslanmasını önler ve görünüşüne güzellik katar. Çelik, alüminyum, bakır, altın ve gümüş emaye ile kaplanabilir. Emaye aside karşı dayanıklılığını arttırır. Mutfak aletlerinin çoğu emaye kaplamalıdır. Banyolar, kimya sanayi teçhizatı, su tankları, silahlar v.b. de kaplanır. Seramiği çizilmeye karşı dayanıklı kılan bor % 3-24 miktarında kolemanit halinde sırlara katılır.

Temizleme ve Beyazlatma Sanayi

Sabun ve deterjanlara mikrop öldürücü (jermisit) ve su yumuşatıcı etkisi nedeniyle % 10 boraks dekahidrat ve beyazlatıcı etkisini artırmak için toz deterjanlara % 10-20 oranında sodyum perborat katılmaktadır.Çamaşır yıkamada kullanılan deterjanlara katılan sodyum perborat (NaBO2H2O2.3H2O) aktif bir oksijen kaynağı olduğundan etkili bir ağartıcıdır.

Yanmayı Önleyici (Geciktirici) Maddeler

Borik asit ve boratlar selülozik maddelere, ateşe karşı dayanıklılık sağlarlar. Tutuşma sıcaklığına gelmeden selülozdaki su moleküllerini uzaklaştırırlar ve oluşan kömürün yüzeyini kaplayarak daha ileri bir yanmayı engellerler. Bor bileşikleri plastiklerde yanmayı önleyici olarak giderek artan oranlarda kullanılmaktadır. Bu amaç için kullanılan bor bileşiklerinin başında çinko borat, baryum meta borat, bor fosfatlar ve amonyum fluoborat gelir.

Tarım

Bor mineralleri bitki örtüsünün gelişmesini artırmak veya önlemek maksadıyla kullanılmaktadır. Bor, değişken ölçülerde, birçok bitkinin temel besin maddesidir. Bor eksikliği görülen bitkiler arasında yumru köklü bitkiler (özellikle şeker pancarı) kaba yoncalar, alfa alfalar, meyve ağaçları, üzüm, zeytin, kahve, tütün ve pamuk sayılmaktadır. Bu gibi hallerde susuz boraks ve boraks pentahidrat içeren karışık bir gübre kullanılmaktadır. Bu da, suda çok eriyebilen sodyum pentaborat (NaB5O8.5H2O) veya disodyum oktaboratin (Na2B8O13) mahsulün üzerine püskürtülmesi suretiyle uygulanmaktadır.Bor, sodyum klorat ve bromosol gibi bileşiklerle birlikte otların temizlenmesi veya toprağın sterilleştirilmesi gereken durumlarda da kullanılmaktadır.

Metalurji

Boratlar yüksek sıcaklıklarda düzgün, yapışkan, koruyucu ve temiz, çapaksız bir sıvı oluşturma özelliği nedeniyle demir dışı metal sanayinde koruyucu bir cüruf oluşturucu ve ergitmeyi hızlandırıcı madde olarak kullanılmaktadır.Bor bileşikleri, elektrolit kaplama sanayinde, elektrolit elde edilmesinde sarf edilmektedir. Borik asit nikel kaplamada, fluoboratlar ve fluoborik asitler ise; kalay kursun, bakır, nikel gibi demir dişi metaller için elektrolit olarak kullanılmaktadır.Alaşımlarda, özellikle çeliğin sertliğini artırıcı olarak kullanılmaktadır. Bu konuda ferrobor oldukça önem kazanmıştır. Çelik üretiminde 50 ppm bor ilavesi çeliğin sertleştirilebilme niteliğini geliştirmektedir.

Nükleer Uygulamalar

Atom reaktörlerinde borlu çelikler, bor karbürler ve titan bor alaşımları kullanılır.Paslanmaz borlu çelik, nötron absorbani olarak tercih edilmektedir. Yaklaşık her bir bor atomu bir nötron absorbe etmektedir.

Atom reaktörlerinin kontrol sistemleri ile soğutma havuzlarında ve reaktörün alarm ile kapatılmasında (B10) bor kullanılır.

Diğer Kullanım Alanları

Ahşap, malzeme prezervasyonu için sodyum oktaborat kullanılır. % 30’luk sodyum oktaborat çözeltisi ile muamele görmüş tahta malzeme yavaş yavaş kurutulursa bozunmadan ve küllenmeden uzun süre kullanılabilir. Silisyum üretiminde bor triklorür, polimer sanayinde, esterleme ve alkilleme işlemlerinde ve etil benzen üretiminde bor trifluorür katalizör olarak kullanılmaktadır. Bor karbür ve bor nitrür; döküm çeperlerinde yüksek sıcaklığa dayanıklı (refrakter) malzeme püskürtme memelerinde de aşınmaya dayanıklı (abrasif) malzeme olarak kullanılan önemli bileşiklerdir. Araçların soğutma sistemlerinde korozyonu önlemek üzere boraks, antifiriz karışımına katkı maddesi olarak da kullanılır. Tekstil sanayi inde, nişastalı yapıştırıcıların viskozitlerinin ayarlanmasında, kazeinli yapıştırıcıların çözücülerinde, proteinlerin ayrıştırılmasında yardımcı madde boru ve tel çekmede akılcılığı sağlayıcı madde, dericilikte kireç çöktürücü madde olarak boraks kullanılmaktadır.

TRONA

Soda külünün pek çok kullanım alanı mevcut olmakla beraber en fazla cam sanayinde hammadde olarak kullanılmaktadır.

Diğer kullanım alanları şunlardır;

Kimya sanayinde çeşitli maddelerin üretiminde; sodyum tripolyphosphate, sodyum silikat, sodyum kromit ve sodyum dikromat, sodyum bikarbonat, sodyum karbonat peroxhdydrate, sodyum seskikarbonat, sodyum hexacyanoferrate, chlorinemonoxide. Deterjan sanayiinde; su tasfiyesinde, baca gazı desülfürizasyonunda, selüloz ve kağıt sanayinde, alümina üretiminde, sondaj çamurlarında, galvaniz kaplama banyolarında, kurşun rafinasyonunda, bakır flotasyon konsantrelerinden telleryum’un geri kazanılmasında, rafine edilmiş diatomitin üretiminde, fotoğrafçılıkta, bromine’in üretiminde, tar’ın distilasyonunda, hidrojen sülfitin geri kazanılmasında, döküm kumlarında, tekstil sanayinde.

Cam endüstrisi dünya soda külü tüketiminde % 46’lık bir payla en önemli kullanım alanı durumundadır. Bunu % 21 gibi bir payla kimya sanayi takip etmektedir.

SODYUM SÜLFAT

Sodyum sülfat kağıt, cam, deterjan ve tekstil sanayinde kullanılmaktadır.

TUZ

Tuzun kullanıldığı önemli yerler;

.İnsan gıdası

.Hayvan beslenmesi

.Kimya ve diğer sanayiler

.Karayollarının kara ve buza karı tuzlanmasıdır.

STRONSİYUM MİNERALLERİ

Baryum karbonat düşük derecelerde erimiş camın akışkanlığı ile camın kırılma endeksini artırarak ekranın parlaklığını geliştirdiğinden ve röntgen ışınlarına karşı bir engel oluşturduğundan uzun zamandır siyah-beyaz TV tüplerinde kullanılmaktadır. 1960’ların sonunda renkli TV yapımı yüksek miktarlara ulaşmış ve kullanılan yüksek voltaj daha yüksek seviyede X-ışını yayılımına sebep olduğundan bunun nötralize edilmesi gerekmiştir. Ba ve Sr elementlerinin atom çapları geniş olduğundan yüksek oranda X-ışını emicidirler. Belirli bir frekansta yayılan X-ışınları için stronsiyumun daha koruyucu olduğu düşünülmektedir. Renkli TV tüplerinde daha yüksek voltajlar kullanıldığından Sr kullanılmaktadır. Diğer bir kullanım alanı ile ferritlerdir. Ferritler seramik olarak otomotiv sanayinde, demir cevheri seperatörlerinde, fotokopi makinelerinde ve özel alaşımlarda kullanılmaktadır.

Ayrıca aleve verdiği kırmızı renk dolayısıyla havai fişekler ve sinyal maddeleri üretiminde; cam, boya, ilaç sanayinde; çinko elektrolizinde; kuru fırın ve uçak motoru gibi makinelerde kullanılan mil yataklarını yağlayıcı olarak kullanılmaktadır.

Genelde stronsiyum tüketimi stronsiyum karbonat şeklinde olmaktadır. Stronsiyum karbonatın son kullanım alanlarına göre tüketimi aşağıdaki gibidir.

| Stronsiyum Karbonatın Son Kullanım Alanlarına Göre Tüketimi | ||

| Kullanım Alanı | % | (x1000 t) |

| Renkli TV Tüpü Elektroseramik Çinko Rafinasyonu Piroteknik Seramik ve Cam Havai Fişek v.s Diğer | 69,1 15,2 2,9 4,8 0,8 2,7 4,5 | 75,9 16,7 3,2 5,3 0,8 3,0 5,0 |

| TOPLAM | 100,0 | 109,9 |

Kaynak: Roskill Information Services Ltd., The Economics of Strontium, 1989.

ZIMPARA

Sentetik aşındırıcıların devreye girmesi ile doğal zımparaya olan talep azalmıştır. Ancak aşındırıcıların pahalı olması, doğal zımparaya olan talebin bazı özel uygulama alanlarında halen devam etmesine neden olmaktadır. Bu alanlar ticari ve halka açık bina, anayol ve kaldırımların, aşınmaya dirençli kısımları kaymayan yüzeyleri olup yüksek alüminali çimento sanayidir.

Doğal zımparanın geleneksel olarak kullanılabildiği alanlar aşağıda verilmektedir;

A. İnşaat Sektöründe;

1. Ticari ve halka açık binalarda aşınmaya dirençli ve kaymaz yüzeylerde,

2. Anayol ve Kaldırımlarda,

B. Nakil Vasıtalarında;

1. Otomobil parçalarında ve aksesuarlarında,

2. Çiftlik makinelerinde ve donanımlarında,

C. Makinelerde (Elektrikli aletler hariç), optik alanda yüzeylerin parlatılması cilalanması için,

D. Ateş tuğlası yapımında.

KÜKÜRT

Kükürt başta gübre sanayi için gerekli sülfürik asit üretiminde olmak üzere, kimya, lastik, boya, kağıt, demir-çelik, petrol sanayileri ile tarım ilaçları, barut, kibrit üretiminde kullanılmaktadır. Petrol, doğalgaz ve baca gazlarından yan ürün olarak elde edilen ucuz elementler kükürt üretimi artmakta ve, kükürt tüketiminin % 88’i sülfürik asit üretiminde kullanılmaktadır. Kükürt ve sülfürik asit direkt veya indrekt olarak günlük hayatımıza esas olan hemen, hemen her şeyde kullanılmaktadır. Çeşitli endüstriyel, akademik ve kamu araştırma gurupları, artan rafine kükürt yan üretimini sarf etmek amacıyla kükürt için yeni kullanım alanları araştırmaktadır. Büyük hacimli potansiyel pazarlara sahip yeni kullanım alanları olarak şunları sayabiliriz.

1. Kaldırım döşemelerinde dayanıklılık sağlayan, eriticilere karşı dirençli, kükürt asfalt bileşimleri.

2. Yüksek basınç gücüne ve yalıtkan özelliklere sahip kükürt köpüğü.

3. Gücünü, su ve aşındırıcıya karsı direncini artırmak için çeşitli materyallerle yapılan alaşımlar.

4. Kükürt içeren betonlar, inşaat harçları ve agregatlar.

POTAS

Gübreler, modern ziraat için çok elzemdir. Çünkü ziraat, bir mineral tüketme işlemidir. Potas tüketiminin yaklaşık % 94’ü zirai gübrelemede, kalan % 6’si endüstriyel sektörde kullanılır. Zirai olmayan alanlarda potasin en önemli kullanım sahası kostik potas ve klorin imalindedir. Diğer kullanım alanları kimya, gıda ve seramik endüstrisindedir. Son kullanımı ise sabunlar ve deterjanlar, cam ve seramikler, kimyasal boyalar ve ilaçlar, likit gübreler ve diğer çeşitli alanlarda olmaktadır.

Potasın kullanım alanlarına göre pazarlanabilir ürün türleri şunlardır: Potasyum klorür, langbeinit, potasyum sülfat, potasyum nitrat (güherçile) ve gübre tuzları.

Dünya nüfusunun giderek artması, beslenmeye olan talebin de giderek artmasına neden olmaktadır. Bu ise daha fazla ziraat demektir. Ziraat, topraktaki mineralleri azaltan bir mineral tüketim işlemi olduğuna göre, toprakta fakirleşen minerallerin yerine konabilmesi gübrelere ve dolayısıyla potasyumlu gübrelere olan ihtiyacın da giderek artması anlamını taşır. Bu nedenle bazı bitkilerin yetiştirilmesinde o yöre toprağının potasyum içeriğine ve yapılan tarımsal işlemin cinsine bağlı olarak potaslı gübreler kullanılmaktadır.

Potas, bütün bitkilerde, nişasta ve şekerin sentezine devamlı katkıda bulunur. Kök hücrelerinde topraktan karbonhidratlardan ve inorganik nitrojenlerden amino asitlerin sentezini ve diş duvarlarının kalınlaşmasını sağlar. Bu, hububatlarda sapların sağlamlaşması anlamına gelir. Potas, keza bitkilerin diş etkenlere karşı, hastalıklar ve iklim şartları gibi direncini de artırır.

Potasyum sülfatlar ise bazı sebzelerde ve keza birçok meyvelerde, özellikle narenciye ve üzümde, klorürün yol açtığı yanmayı önlemek amacıyla kullanılır. Çünkü bunların kökleri çok derin olup, uzun seneler boyunca depolanan klorürü atma imkanı sağlar. Sülfatlar, patates, üzüm ve tütünde, daha iyi lezzet temini için kullanılır.

Son senelerde, az miktarda potas, düşük veya hiç soda içermeyen diyet izleyen kişilerce, direkt olarak tuz şeklinde de kullanılmaktadır.

FOSFAT

Fosfat kayasının % 85’I gübre olarak kullanılmaktadır. % 15’lik bölümü ise yem, gıda, deterjan, alaşım metalürjisi, kağıt, kibrit, su tasfiyesi, harp sanayi ve kimya sanayinde kullanılmaktadır.

KAOLEN

Kaolen tüketiminde parasal ve tonaj değerleri bakımından, birinci sırayı kağıt sanayi almaktadır. Avrupa pazarında kağıt, dolgu maddesi olarak toplam tüketimin % 40’ı, Amerika pazarında ise bu amaçla toplam tüketimin % 80’i kullanılmaktadır.Özellikle kağıt dolguda Avrupa kaolinle birlikte kalsit de kullanmaktadır. Kuşe-kaplama kağıtta da benzer durum söz konusu olup, özellikle kuşe kağıtta kaolenin kalite bakımından avantaj ve üstünlüğü vardır. Dünya kağıt tüketiminde, kaolen ve kalsite ikame olarak, TiO2, talk vb. de kullanılmaktadır. Bunların toplam tüketimleri, belirli yıllarda kaolen tüketimini azaltmakla beraber, bu oran çok büyük boyutlarda olmamaktadır. Ancak dünya kalsit tüketimi, kaolen tüketimini etkileyen en önemli unsurdur.

Seramikte kaolen tüketimi, en çok sıhhi tesisat, porselen ve izalatör sanayinde olmaktadır. Fayansta tüketim maksimum % 20 dolayındadır.

Son yıllarda seramik sektörü dışında, kaolenin en büyük tüketimi çimento sanayinde olup, kaolen tüketim oranı tüvenan üretimin % 30’u mertebesine ulaşmaktadır.

Seramik sektörü dışında kaolenin en büyük tüketimi, boya, lastik ve plastik sanayinde dolgu maddesi olarak kullanılmasıdır.

Kaolen cam elyafı, kimya sanayi, ilaç sanayi gibi sektörlerde de kullanılmaktadır. Ancak kullanım oranlarının düşüklüğüne rağmen mali portresi yüksek tüketimlerdir.

SERAMİK KİLLERİ

Mineralojik özelliklerine göre sınıflandırılan killer, çeşitli fiziksel ve kimyasal özelliklerine göre, kaba seramik kili, ince seramik kili, refrakter kil, bağlayıcı kil, şiferton gibi fiziksel özelliklerine göre de sınıflandırılır.

Seramikte kullanılan killerin kuruma ve çekme özellikleri, plastiklik, kuru mukavemet, pişme rengi gibi özellikleri, kullanım amacına göre bazen kimyasal bileşimden önce gelen bir özellik olarak da kabul edilebilir.

Geology of Industrial Rock and Minerals, 1969 (Robert Bates)’de verilen, killerin kullanım alanları sınıflandırması aşağıda sunulmuştur;

A. Pişirilen Kil Ürünleri (% 35)

.Tuğla, kiremit

.Drenaj boruları

.Yapısal karo

.Pis su borusu

B. Fayans, yer karosu, cam, çini, çanak, çömlek, porselen, sıhhi tesisat, elektro porselen (% 40)

C. Diğer Tüketim (% 25)

.Refrakter sanayi

.Çimento

.Sondaj Çamuru

.Dolgu maddesi

.Kaplama malzemesi

REFRAKTER KİLLER

Refrakter killerin tüketim alanı olarak:

1. Şekilli Tuğlalar-Refrakterler

A. Yoğun Tuğlalar

a.Şamot ve Yüksek Alüminalı Tuğlalar

. Ağır Hizmet Tuğlaları

. Genel Hizmet Tuğlaları

. Hafif Hizmet Tuğlaları

b. Diğer Tuğlalar (Silika, Porsil)

B. Hafif Tuğlalar (İzole Tuğlalar)

a. Şamot İzole Tuğlaları

b. Kizelgur İzole Tuğlaları

2. Şekilsiz Refrakterler (Harçlar)

A. Örgü Harçları

a.Yoğun Tuğla Örgü Harçları (Şamot ve Yüksek Alümina Örgü Harçları)

b. Hafif Tuğla Örgü Harçları (İzole Örgü Harçları)

B. Monolitik Harçlar (Uygulama Şekline Göre; Döküm,Dövme,Püskürtme ve Plastik)

a. Yoğun Monolitikler (Şamot ve Yüksek Alümina Monolitler)

b. Hafif Monolitikler (İzole Monolitler)

Yoğun tuğlalarda % 46 alüminaya sahip olanlar şamot, % 46 ve daha yüksek alüminaya sahip olanlar ise yüksek alüminalı tuğlalar olarak adlandırılır. Demir çelik sanayinde yüksek hacim ağırlıklı, sürtünme, kırılma ve cüruf atağı mukavemetine sahip olan dolayısıyla ağır şartlarda kullanılacak tuğlalara Ağır Hizmet Tuğlaları, kullanım yeri şartlarının daha hafif olduğu yerlerde Genel Hizmet Tuğlaları, kullanım yeri hafif olan yerlerde Hafif Hizmet Tuğlası adı verilir. İzolasyon tuğlaları izolasyon amaçlıdır ve esas çalışma tuğlaların arkasında kullanılır. Harçlar tuğlaları birbirine bağlayan toz malzemelerdir.

Çalışma şartlarının ağır olduğu demir-çelik, çimento, petrokimya sanayinde ağır hizmet tuğlaları, cam sanayinde ve kok fırınlarında silika asidik ortamlarda asit tuğlaları diğer çalışma ortamlarında genel hizmet ve hafif hizmet tuğlaları kullanılır.

Killer homojenlik, plastiklik, nem ve kuru mukavemet ile diğer teknolojik özelliklerinin farklılığından dolayı çeşitli kullanım alanlarına sahiptir. Dünya kil üretiminin yaklaşık % 75’i pişirilen ve şekillendirilen seramik ürünlerinin imalatında kullanılmaktadır. Dünya kil üretiminin geriye kalan % 25’i ise killerin özelliklerine göre refrakter sanayinde, çimento, sondaj çamuru, dolgu ve kaplama malzemesi olarak, temizlik, deterjan, gıda ve ilaç sanayinde kullanılmaktadır.Refrakter killer refrakter sanayinin ana hammaddesini teşkil eder. Kullanımı gittikçe artmakta buna bağlı olarak özellik arz eden yeni kullanım alanları genişlemektedir.

FELDSPAT

Feldspat’ın başlıca kullanım alanları aşağıda özetlenmiştir:

1. Cam Sanayi:

Cam sanayi halen en büyük feldspat ve nefelinli siyenit tüketicisi olma durumunu muhafaza etmektedir. Feldspatik mineraller, cam reçetesinde esas olarak alümina kaynağı şeklinde yer alırlar. Bununla birlikte eritici (flaks) özellikleri de faydalıdır. Feldspat bünyesindeki alkaliler, erime sıcaklığını düşürecek flaks görevi yaparlar: alümina ise duyarlılık temin eder ve çarpma, bükülme ve termal şoklara karşı mukavemet kazandırır. Geniş anlamda bir genelleme yapmak gerekirse, yukarıdaki yararlarına ilaveten camın saydamlığını kaybetmesini engelleyen imalat sırasında viskozitesini de arttıran alümina içeriği, konteyner (cam, şişe) ve düz cam mamullerde % 1,5-2 oranında mevcuttur. Cam elyafında ise, kullanım amacına bağlı olarak % 15’e kadar çıkabilen oranda mevcut olabilir.

Nefelinli siyenit, önemli bir silika (% 59-60), alümina (% 23-24 Al2O3) ve alkali (% 9,8-10,2 K2O) kaynağıdır. Cam yapımında nefelinli siyenit, cam hamurunun eritilmesinde flaks olarak kullanılır ve konteynır (kap) camında hamurun % 5 ile 15’ini teşkil eder.Nefelinli siyenit en büyük ölçüde yiyecek, içecek, kimyasal madde, ilaç şişeleri ve kavanoz gibi muhafaza cam üretiminde, daha tali oranda ise düz cam, preslenmiş ve şişirilmiş cam mamuller yapımında tüketilmektedir.

2. Seramik Sanayi:

Feldspatik mineraller, yüzyıllardan beri seramik endüstrisinde reçete formülasyonlarında önemli rol oynamışlardır. Yakın gelecekte de, feldspat ve nefelinli siyenit için nihai kullanım alanı olarak en önemli pazarlardan biri olma özelliğini devam ettireceğine hiç şüphe yoktur.

Seramik reçetesine flakslar (eriticiler), bünye pişirildiğinde sıvı oluşumunu sağlayacak sıcaklığın düşürülmesi amacıyla katılır.. Eritici (flaks), pişirme sırasında seramik bünyenin camlaşma derecesini kontrol eder ve ürün fırından istenen camlaşma derecesinde çıkar. Farklı seramik bünyeler değişik camlaşma derecesi gerektirdiğinden belirli bünyelerde kullanılacak flaks miktarı da değişkendir. Yumuşak porselenlerde (düşük ısıda pişirilmiş) feldspat reçete bileşiminin % 25-40’ını: sofra eşyasında % 18-30’unu, elektroporselende % 20-28’ini ve kimyasal -teknik porselende % 17-30’unu teşkil eder. Sodyum ve potasyum feldspat, ya da nefelinli siyenit gibi flakslardan hangisinin ne miktarda kullanılacağına, çok sayıda teknik kriter etki eder ve bu kriterler belirli bir flaksın ilavesiyle kazanılacak özellikleri de kapsar. Bunlara örnek olarak, nihai üründe aranan beyazlık derecesi, kopma mukavemeti, sır tutma veya reddetme, sır dekorasyonları üzerine metal işleme etkisi ve imalatçının geleneksel alışkanlığı gösterilebilir.

Seramik sanayinde potasyum feldspat daha yaygındır. Potasyum feldspatın avantajı, yüksek viskoziteye sahip bir eriyik oluşturmasıdır ve bu eriyiğin sonucu olarak, pişirme sırasında seramiğin şekil bozulmalarına karşı mukavemet temin eder.

Seramik kaplar ve sıralarda esas olarak feldspat kullanılmakla birlikte, sıhhi tesisat ve karo imalinde flaks olarak nefelinli siyenit tercih edilmeye başlanmıştır.

3. Kaynak Elektrotları Üretimi:

Kaynak elektrotları, feldspatlar için geleneksel son kullanım alanlarıdır, çünkü bunların eritici özellikleri, elektrot kaplama malzemesi yapımında ideal bir bileşen olma özelliği kazandırır.Karışıma ilave edilen feldspatın iki önemli fonksiyonu vardır: ark stabilizörü olarak davranır ve kaynak çukuru korur. Ark stabilizörü olarak kullanılan materyaller, feldspat yanında potasyum ve sodyum silikat, kil, talk, nikel ve demir tozları gibi metalik katkı maddelerini içerir. Bunlar, düşük iyonlaşma potansiyellerine sahip elementler oluşturarak arkı stabilize ederler. Kaynak çukuru doldurulması durumunda ise, feldspat gibi erimiş katı bariyerden cüruf oluşturucular kaynak çukurunu ve yeni kaynatılmış metali korurlar.

4. Boya Sanayi:

Boyalar genellikle bir pigment (renk verici), bir ortam (bağlayıcı) ve bir salvent (inceltici) ten oluşur. Pigmentlere katkı olarak, birçok boyaya, boya üretim maliyetini düşürmek veya daha pahalı pigmentleri kısmen ikame etmek üzere dolgu maddeleri veya ekstenderler ilave edilir. Bunun ötesinde söz konusu katkılar, boyaya parklık ve akma özelliği gibi çeşitli fonksiyonel özelliklerde kazandırılabilir. Ekstender olarak feldspat veya nefelinli siyenit kullanılmaktadır.

Feldspatlar, barit ve kalsiyum karbonat gibi geleneksel boya dolguları ve ekstenderleri karşısında daha yaygın olarak kullanılan alternatif durumuna geçmektedir. Özellikle dış cephe boyaları, anti-korozif boyalar, sıva ve plaster gibi asite dirençli mamullerde kalsiyum karbonat yerine ikame edilir. Dış etkenlere karşı renk stabilitesinde avantaj sağlar.

Nefelinli siyenit de bazı ülkelerde gittikçe artan oranda dolgu maddesi olarak tüketilmektedir.. Mikronize nefelinli siyenit esas olarak serbest akışlı, toksik olmayan düşük yağ emmeli beyaz ekstender pigmenttir.

5. Plastik Sanayi:

Plastik üretimi, endüstriyel mineraller için katkı maddesi olarak kullandıkları büyük bir pazar teşkil eder ki bunlar, dolgu ve ekstender, renk verici ve yanmayı geciktirici olarak uygulanırlar. Kalsiyum karbonat gibi geleneksel dolgu maddelerinin aksine, feldspat ve nefelinli siyenit daha az miktarlarda kullanılır.

WOLLASTONİT

Wollastonitin başlıca kullanım alanları aşağıda özetlenmiştir;

1. Seramik Sanayi :

Wollastonitin ana kullanım alanı seramik sanayidir. Seramik malzemeler üretimde feldspat, kalsit, kuvars, dolomit, talk gibi hammaddeler yerine veya seramik mamulün belirli özelliklerinin düzenlenebilmesinde Wollastonit kullanılmaktadır. Bu sanayide Wollastonit sıhhi tesisat ve çinilerde çatlamayı, sıkıştırmayı, kırılmayı ve mamuller üzerindeki ısı genleşmesini önlemesi bakımından aranan bir katkı maddesidir. Wollastonit kullanıldığında seramik ürünün gerek plastik halde, gerekse kurutulmuş halde iken dayanımı çok yüksektir. Wollastonit ayrıca kurumayı hızlandırır, nemlilik genişlemelerini asgariye indirir. Hamurdaki miktarı arttıkça fırınlama sürecinde kısalma söz konusu olduğundan yakıtta da tasarruf sağlar.

2. Boya Sanayi :

Wollastonit, boya endüstrisinde katkı maddesi olarak kullanılır. Seramik sanayinden sonra en çok bu alanda tüketilmektedir. Bu endüstri dalında genellikle binaların kaplama boyasında; astar, emisyon boyaları ile yağlı ve sulu boyalarda da kullanılmaktadır. Bu sanayide kullanılması rengi, çubuksu özelliği ve düşük yağ absorbisyonu gibi özelliklerindendir. Çok parlak beyazlığı dolayısıyla beyaz ve renkli boyaların elde edilmesinde kullanılır. Wollastonit boyalar, asidik ortamlar için uygun değildir. Wollastonit katkılı boyalar düzgün bir yüzey sağlar ve küflenmeye karşı dayanıklıdır.

3. Plastik Sanayi :

Wollastonit, plastik ve kauçuk sanayinde yarı mukavim katkı maddesidir. Sentetik Wollastonit bu alanda daha çok kullanılır. Fakat doğal Wollastonit genellikle sakız, lastik, suni kösele (poliüretan) ve ayrıca siyah olmayan değişik lastiklerin (kauçukların) elde edilmesinde kullanılır. Wollastonit katkılı plastikler daha az absorbisyonu, daha düşük dielektrik katsayısı ve daha düşük viskozite gösterir. Wollastonit ısı ile sertleşen, nemsiz emici, astara ve yine ısı ile yumuşayan kalıba şekil vermeyi şiddetlendirici özelliği nedeniyle plastikte kullanılmaktadır.

4. Aşındırıcı Olarak :

Wollastonit, aşındırıcı özelliği olan seramikler ve disk şeklindeki bileme taşlarının imalinde, çabuk aşınıp tükenmeyi engellemek için kullanılır.

5. Mineral Yünü Eldesinde :

Wollastonit mineral yünü eldesinde de kullanılır. Bu kullanım için hammadde öğütülür, sonra macun haline gelene kadar suda karıştırılarak 1500 0C’deki fırınlara gönderilir. Bu fırınlarda viskoz kütleler yerine gayet ince fiberler elde edilir. Bu fiberler bir başka bölümde tabakalanır, sarılır, ambalajlanır ve ses ve ısı izolasyonlarında çok geniş bir uygulama alanı bulur.

6. Kaplama İşlerinde :

Wollastonit ayrıca kaplama ve kağıt endüstrisinde katkı maddesi olarak da kullanılır.

7. Cam Sanayi :

Wollastonit mineral özelliği nedeniyle cam sanayinde, parlaklığı ve sağlamlığı ile naylon sanayinde kalıplama işlerinde kullanılabilir.

8. Diğer Kullanım Alanları :

Wollastonit ayrıca yer ve duvar karolarında, elektrik izolatörleri ile abrazif disk imalinde, ateşe dayanıklı (refrakter) mamul üretiminde, yapışkanlarda, sulayıcılarda kullanılır.

PROFİLLİT

Profillit refrakter ve seramik ürünlerin imalinde, lastik, boya, kozmetik, sabun v.b ürünlerde dolgu maddesi olarak kullanıldığı gibi DDT ve benzeri insektisitler için de dağılım ve dolgu elemanı olarak kullanılır.

Seramik Ürünleri: Elektrik izolatörlerinde oldukça fazla kullanılmaktadır.Profillit içeren ürünler mekanik ve fiziksel özellikler açısından normal porselen ile benzer özellikler göstermekle beraber sıfıra yakın porozite ve yüksek “puncture” değerlerinin önemli olduğu durumlarda uygun olmaktadır. Pirofillit ve talk karışımı fayans ve yarı vitröz sofra takımları imalinde kullanılmaktadır. Pirofillit karışımıyla yapılan sofra eşyaları yüksek mekanik dayanıklılık ile beraber mamul madde yüzeyinde zamanla meydana gelebilecek kılcal çatlakları tamamen ortadan kaldırmaktadır. Öte yandan fayans yapımında feldspat yerine pirofillit kullanımı ile termal şok, ateşte pişirme, küçültme ile oluşabilecek kılcal çatlaklar ortadan kalkar ve kolay pişirim imkanı sağlanır.

1. Refrakter Ürünleri :

Pirofillit kalsinasyona gerek duymaksızın refrakter hammadde olarak kullanılabilir. Bu nedenle çekicidir. Mullitleşme reaksiyonları 1400-1450oC civarında da sürdüğü için çelik potalardaki genleşme özelliği tuğla derzlerini kapadığı için eşdeğeri (Şamot vb.) hammaddelere oranla daha iyi performans verir. Ancak Demir-Çelik sanayiinde potalarda şu anda kısıtlı kullanım imkanı vardır. İkincil Metalürji proseslerinde, pota ocağı bulunan demir-çelik potalarında kesinlikle yetersizdir.

Pirofillit’in genel hizmet malzemesi olarak üretilen seramik ve refrakter ürünlerin imalinde kullanılmasının önemli avantajları şunlardır.

.Düşük sıcaklıkta pişirme olanağı,

.Düşük rutubetle hazırlanabilen çatlama riski az olan karışımları yapabilme olanağı,

.Çekme, büzülme v.b özellikleri kontrol olanağı,

.Pirofillitin yüksek ısı iletim özelliği ve düşük ısıl genleşme katsayısı, termal şok direnci arttırması,

.Vitröz malzemelerin mukavemetini arttırması.

2. İnsektisitler:

İnce öğütülmüş (-230 mesh) pirofillit DDT gibi insektisitler veya rotenone gibi fungusidler için taşıyıcı olarak geniş olarak kullanılmaktadır. Akıcılığı çok iyi olduğundan ve insektisitlerin fonksiyonel maddesi ile bir etkileşmeye girmediğinden bu alanda kullanılan en ideal malzemelerden biridir.

3. Beyaz Çimento Üretimi:

Pirofillit beyaz çimento üretiminde de tercih edilen hammaddelerden biridir. Bu tür kullanımda pirofillitin fiziksel ve kimyasal özellikleri itibari ile en düşük niteliklisi bile yeterli olması fiyat avantajı getirmektedir.

4. Dolgu Malzemesi Olarak Diğer Kullanım Alanları:

Kaliteli kağıt imalinde yüzey düzgünleştirme amacı ile kullanılmaktadır. Krem, deterjan, sert ve yumuşak lastik, temizlik malzemelerinde, tekstil ve kord finisajında, melamin, fenol formaldehid ve üre-formaldehid reçine bağlayıcı kalıp tozlarında, boya sanayinde önemli oranlarda kullanılmaktadır.

MAGNEZİT

Sinter magnezit, magnezitin 1400 0C’nin üzerinde kalsinasyonuyla elde edilir. Dünyada sinter magnezitin % 75’i magnezit mineralinden üretilmektedir. Sinter magnezit üretiminin hemen hemen tamamına yakın kısmı refrakter endüstrisinde bazik refrakter tuğla ve monolitik malzeme olarak tüketilir. Bazik refrakter tuğla metal rafine endüstrisindeki fırınlar, potalar ile çimento döner fırınları ve çelik endüstrisinde toplam üretimin en az % 70’i oranında tüketilmektedir. Monolitik harçlar ise fırın ve potalarda dövme, dökme tamir malzemesi olarak kullanılmaktadır.

Kostik kalsine magnezit 900 0C civarında kalsinasyon işlemiyle elde edilir. Hayvan yeminden uranyum karbonat liçing sistemlerine kadar geniş bir tüketim alanı vardır.

Kullanım alanları aşağıda sıralanmıştır.

1. Tarım endüstrisinde, ince tarım şeklinde hayvan yemine katılarak: iri taneliler gübre endüstrisinde kok oluşturmayan ince tozlar pastörize tossuzlaştırma malzemesi olarak.

2. İnşaat endüstrisinde; askı taban, izolasyon inşaat blokları ve hafif yapı elemanı olarak.

3. İlaç endüstrisi ve tıpta.

4. Genel kimya endüstrisinde; magnezyum bileşiklerinin üretimini başlangıç malzemesi olarak.

5. Lastik ve plastik endüstrisinde; stabilizatör madde vulkanizör madde olarak.

6. Kağıt endüstrisinde.

7. Otomotiv yağlama yağlarında; hızlı çalışan motorlar için etkin olarak asitlerin nötrleştirilmesinde katkı maddesi olarak.

8. Uranyum cevherlerinden uranyum oksit eldesindeki karbonat devrelerinde absorbent ve katalizör olarak kullanılmaktadır.

DİSTEN– ANDALUZİT– SİLLİMANİT

Sillimanit, andaluzit ve disten susuz alüminyum silikat polimorflarını içerirler ve genel olarak sillimanit grubu mineralleri olarak bilinirler. Bu mineraller, yüksek sıcaklıkta oluşan yüksek refrakter performanslı mullit fazlarını oluşturdukları için çoğunlukla refrakter endüstrisinde tüketilirler. Bu faz yüksek sıcaklık dayanımı ile kimyasal ve fiziksel aşınma direnci gösterir. Bu özellikler yüksek sıcaklık ve kimyasal aşınma direnci refrakter sanayinde istenen özelliklerdir. Refrakter tuğla, monolitik uygulamaları, çelik ve cam endüstrisinde uygulamaları yaygındır. Çimento fırınlarında, demir çelik fırınlarında, petrokimya endüstrisinde ve seramik endüstrisinde kullanımı genişlemektedir.

Disten ısıtıldığında önemli derecede genleşir. Bu özelliği hem avantaj hem de dezavantaj olabilir. Bağlama kili kullanılan refrakterlerde yüksek sıcaklıklarda küçülme olur, bu küçülmeyi dengelemek üzere ham disten katkısı ile stabilite sağlanmış olur. Genişleme istenmeyen yerlerde ise disten kullanılmadan önce kalsine edilmesi gereklidir.

Refrakter kullanımlarında, alumina malzemenin ana performans kriteri, ısıtma esnasında malzeme içinde oluşan mullit’in bağıl yüzdesidir. Sillimanit grubu mineraller mullit üreten hammadde olarak bilinmektedir.

Mullit üretiminin yarısı demir-çelik endüstrisinde, yüksek fırınlarda, büyük kapasiteli potalarda, brülör gövdeleri, çimento fırınlarında, bakır tavlama fırınlarında, cam fırınlarda, seramik üreten fırınlarda kullanılmaktadır. Distenin monolitik malzeme üretiminde yaygın olarak kullanımı bulunmaktadır. Andaluzit mükemmel mekanik dayanımı ve sürtünme dayanımı yanısıra refrakter tuğla imalinde daha az enerji maliyeti, hacimsel kararlılık, cürufa ve ısıl şoka karşı iyi direnç gösteren özelliklere sahiptir.

OLİVİN

Olivinin tüketim alanları aşağıdaki şekilde sıralanabilir.

1. Demir-Çelik Sanayi:

Günümüzde olivinin en çok kullanıldığı alan demir-çelik endüstrisidir. Bu endüstri dalında olivin yüksek fırınlarda eritici ve cüruf düzenleyici olarak kullanılmaktadır. Yüksek fırınlarda çelik üretimi için demir cevheri ve kok kömürü kullanılmaktadır. Ancak bu hammaddeler yeteri derecede saf değillerdir. Bu nedenle yüksek fırına giren hammaddelerin yeteri derecede erimesi ve cürufa karışması gerekir. İşte ilk planda gerekli olan ergimede olivinin eritici olarak büyük rolü olmaktadır. Olivinin konması ile cürufun MgO değeri artar ve dolayısıyla akışkanlığı da artmış olur. Olivindeki yüksek MgO değerlerinin, cüruf vizkositesinin yüksek fırındaki malzemelerin kompozisyonuna bağlı kalmaksızın hareket etmesini sağlaması diğer bir avantajdır. Ayrıca olivinin sinterleşme hadisesine oldukça büyük katkıları olmaktadır. Şöyle ki olivin sinter tesislerinde kullanıldığında sinterleşme derecesini düşürmekte, böylece enerji kaynağı olarak kullanılan kok tüketimi azalmakta ve sinterin sertliğinin artmasıyla kapasitenin artması sağlanmış olacaktır. Bu proses ayrıca, demir minerallerinin fırında homojen bir şekilde dağılmasını sağlamış olacak ve böylece impuritelerin ortamdan uzaklaşmasında daha kolay olacaktır. Olivinin diğer bir özelliği de fırındaki alkalilerin bir araya toplanmasına mani olmaktır. Çelik sanayinde olivin içeren pelletlerin kullanıldığı da bilinmektedir.

2. Refrakter Sanayi:

Yüksek ergime derecesinden dolayı olivinden forsterit tuğla yapımı 1930 yılından beri sürdürülmektedir. Forsterit tuğlanın refrakterlik derecesi 1890oC civarında olup başta demir-çelik sanayinde yüksek fırınlarda, çimento sektöründe ve yüksek ısının gerektirdiği birçok fırında iç tuğla ve refrakter birçok malzeme yapımında kullanılmaktadır. Potaların iç kısmının kaplanmasında da olivin kullanılır. Ancak olivinin yüksek fırınlardaki cürufa (yüksek CaO içeren fırınlarda) karşı fazla mukavemet göstermemesi nedeniyle genellikle yüksek fırınların nispeten daha az sıcak kesimlerinde ve taban kısımlarında kullanılmaktadır. Olivinin kullanılmasındaki diğer bir avantaj da, içerisinde bulunan çelik malzemeyi daha çabuk soğutmasıdır.

Devamlı döküm elde etmede kullanılan tundişlerin (tundish) imalinde de önemli miktarlarda olivin kullanılmaktadır. Tundişlerden geçen eriyik cevher potalarda son şeklini alarak piyasaya sürülür Özellikle tundişlerin astar şeklinde kaplanmasında çok miktarda olivin püskürtülerek kullanılır.

Refrakter sanayisinde değişik oranlarda olivin içeren tuğlalar da kullanılmaktadır. Bu tuğlalar, değişik oranlardaki olivinle fosfat, karbon, krom gibi minerallerin inorganik maddeler veya reçine ile bağlanmaları sonucu oluşturulmaktadır. Bunlara kimyasal bağlayıcılı tuğlalar denir.

3. Döküm Sanayi :

1970’li yıllarda Avrupa’da döküm sanayisinde çok miktarda kullanılmakta olan zirkon ve kromitteki yüksek fiyat artışları, olivinin bu sanayi dalında pazar bulmasına neden olmuştur. Esasen döküm sanayinde en fazla kuvars kumu kullanılmaktadır. Ancak döküm sırasında dökülen metalik malzemelerle kalıp arasında, problemli durumlarda olivinden yapılmış kalıplar tercih sebebidir. Kuvars kumları, döküm sırasında metal ile reaksiyona girmekte, olivin kalıp ise metalin bünyesine girmesine müsaade etmemektedir. Özellikle manganez çelik dökümünde sadece olivinden yapılmış kalıplar kullanılmaktadır. Zira silis kumu döküm sırasında düşük ergime sıcaklığına sebep olmakta, bu da çeliğin kum üzerinde sinterleşmesine neden olmaktadır. Bu nedenle önce çelik üzerinde yanmalar olacak, sonrada çelik yüzeyinde delikler meydana gelecektir. Olivin ise manganez çelik ile düşük ergime fazı oluşturmaz. Döküm imalinde, olivin kumuna zaman zaman düşük oranlarda krom ve zirkon katılabilir.

Döküm sanayinde olivinin silis kumuna göre avantajlı yönleri aşağıdaki şekilde sıralanmıştır.

-Isı karşısında oldukça düşük ve yeknesak genleşme göstermektedir. Bu durumda genleşmeden dolayı meydana gelebilecek olan hatalarda azalma olur.

-Düşük ısı genleşmesine sahip olması nedeniyle bağlayıcı olarak sadece bentonit ve suyun % 3 miktarlarında olması yeterli olacaktır.

. Termal şoka karşı sürekli mukavemet göstermekte.

. Daha kolay şekillendirilebilmekte.

. Kısmen köşeli parçalardan oluşması daha fazla Kuru Kırılma Dayanımı (Green Strength) göstermesine neden olmakta.

. Silis kumları silikosis denen hastalığa neden olmakta, olivinle çalıştığında böyle bir sorun ortaya çıkmamakta.

. Olivin işlem sırasında oldukça iyi kalsine olduğundan, bünyelerine oldukça az miktarda su kabul etmekte ve bunun sonucu olarakta yeniden kullanımı da kolay olacaktır.

Genel olarak döküm kalıbı ve onun iç kısmında un halinde (200-300 mesh’lik yani 74-50 mikron arası) olivin kullanılmaktadır. Bu durumda refrakter özellikte olan kaplama, dökümün kalıptan kolayca çıkmasını sağlamış olacaktır.

4. Aşındırıcı (Abrasiv) Olarak Kullanımı:

Yoğunluklarının 3.3-3.5 gr/cm3, sertliklerin 6.5-7 ve genellikle köşeli tanelere sahip olmaları, olivinlere belirgin aşındırıcı özellikler kazandırılmıştır. Birçok ülkede bina ve köprüler gibi yapıtların yüzeylerinin temizlenmesinde olivin kullanılmaktadır. Kullanılan yüzeye göre 0.09 mm-1.7 mm boyutlarında olan olivinler basınçlı hava ile temizlenecek yüzey üzerine püskürtülmek suretiyle kir, pas ve benzeri istenmeyen materyaller kolayca uzaklaştırılarak yüzey temizlenir. Temizleme işlemine ilaveten düzgün yüzey veya girintili çıkıntılı yüzey elde etmek veya herhangi bir yapının veya dekorun bir kesiminin alınması (koparılması) için de hava basınçlı toz olivinler kullanılmaktadır. Bu amaç için 1988 yılından önce zaman zaman silis kumu kullanılmaktaydı. Silis kumunun sağlığa zararlı olması nedeniyle bu tarihten itibaren kullanımı yasaklanmış, yerine serbest silis içermemesinden dolayı olivin kullanılmaya başlanmıştır.

5. Elektrikli Isıtıcı (Radyatör) Olarak Kullanımı: Bu ısıtıcılara “Gece ısıyı depo eden ısıtıcılar (Night Storage Heaters)” denmektedir. Bir elektrikli materyalden ısıyı absorbe eden ve depolayan radyatör şeklinde dizayn edilmiş olivinden yapılmış tuğlalar, belirli bir süre sonra özellikle gündüzleri bu ısıyı yayarak konutları ısıtmaktadır. Bu depolama işlemi elektrik enerjisi fiyatlarının % 50-60 iskontolu olduğu gece dönemlerinde olduğu için bunlara Nıght Storage Heater ismi verilmiştir. Ancak 1977 yılından sonra elektrik fiyatlarında görülen artış, bu radyatörlere olan ilgiyi azaltmıştır.

6. Ballast (Denge) Malzemesi Olarak Kullanımı: Olivin, büyük yoğunluğundan dolayı, bazı denge işlevlerinin esas olduğu alanlarda kullanılmaktadır. Özellikle Kuzey Denizi’ndeki petrol platformlarını dengede tutmak için olivin kullanılmaktadır. Olivin, bu platformlardaki betonların gözeneklerini gayet iyi bir şekilde doldurarak, ağırlığından dolayı denge işlevine yardımcı olmaktadır.

Tren yollarında sağlam ve dengeli bir temel sağlamak için de olivin çakılları kullanılmaktadır. Nisbeten köşeli ve sağlam çakıllar burada iyi bir drenaj sağlayarak tren yolunun kaymasını önleyecektir.

KUVARS

Düzgün ve temiz olan kuvars kristalleri optik ve elektronik sanayilerinde kullanılmaktadır. Ayrıca süs taşı olarak da kullanılmaktadır. Kuvars kristalleri elektronik sanayinde frekans kontrol asilatörerinde ve frekans filtrelerinde kullanılmaktadır. Süt kuvars ve camsı kuvars ise öğütülerek ve hazırlama işlemlerinden geçirilerek cam, deterjan, boya, seramik, zımpara, dolgu ve metalurji sanayilerinde kullanılmaktadır.Cam sanayinde kristal eşya ve züccaciye imalatında,seramik sanayiinde ise sır frit yapımında, yer ve duvar karosunda, izolatör, elektro-porselen, glazur, sofra eşyası ile vitrifiye seramik yapımında kullanılmaktadır.

KUVARSİT

Kuvarsit; kuvars, kuvars kumu, ve kuvarslı grenin kullanıldığı tüm alanlarda kullanılabilir. Başlıca tüketim alanları, cam, seramik, boya, detarjan, dolgu, hafif gazbeton yapı elemanları (Ytong), silika tuğla ve ferrosilisyum üretiminde, hammadde olarak, ayrıca ferrokromun ara ürünü olan silika ferrokrom üretiminde ve demir çelik sanayinde yüksek fırınlarda asit-baz dengesinin sağlanmasında tüketilmektedir.

KUVARS KUMU

Cam, çimento, deterjan, seramik, boya metalurji sanayilerinde kullanılmaktadır. Dünyada mamul kuvars kumu rekabetinin fazla olması kuvars hazırlama çalışmalarını geliştirmektedir.

DÖKÜM KUMU

Başlıca Demir-Çelik endüstrisi ile alüminyum ve bakır ağırlıklı alaşımların imalinde kullanılır

MERMER

Mermerin başlıca tüketim alanları; inşaat sektörü, güzel sanatlar alanı ve dekorasyondur. En geniş kullanım alanını inşaat sektörü teşkil eder. Binaların iç ve dış kaplamaları, dekorasyon işleri, anıtlar, heykeller ile süs ve hediyelik eşya imalatı önemli tüketim alanlarını oluşturur. Bilhassa binaların iç kısımlarında yer döşemesi ve duvar kaplamaları, merdiven basamakları, sütunlar, şömine, mutfak ve banyolarda kullanılır. Iç dekorasyon malzemesi olarak masa, sehpa ve çeşitli mobilyalar yer alır. Hediyelik eşya ve el sanatları dalında ise; vazo, biblo, avize, şekerlik, kültablası vs. yapımında bilhassa güzel renkli mermerler kullanılmaktadır. Mezar ve mezar taşlarında da önemli miktarlarda mermer tüketilmektedir.

Bugün yapı taşından çok kaplamacılık, döşemecilik ve dekorasyonda kullanılan doğal taşların özelliklerine göre kullanım alanları az çok değişmektedir. Traverten dış yapıların kaplanmasında ve döşemelerinde, hakiki mermerler iç mekanlarda kullanılırken son yıllarda granitin üstünlüğünü her iki yönde de artmaktadır. İyi cila alma, renk çekiciliği ve sağlamlığı nedeni ile granit, aynı zamanda figür işlemeciliğinde de kullanılmaktadır.

Mermer taşlarının kimyasal bileşimi kalsiyum karbonat olduğu için kimya, yem ve gübre alanlarında, karayolu, beton asfalt ve son kat dolgu malzemesi olarak da kullanılır. Parça kırıntılarından paledyen, mozayik ve suni mermer yapılmaktadır.

ALÇI TAŞI

Alçı taşının günümüzde başlıca dört kullanım alanı vardır.

1. Ham jips, beyaz boya (mineral white=terra alba) ve dolgu maddesi olarak kağıt ve pamuklu tekstil maddelerine katılır. Kömür işletmelerinde kömür tozlarında kül oranını artırmak içinde kullanılır. Jips ham halde çimento sanayinde pirizlenmeyi geciktirmek için hergün artan miktarlarda kullanılmaktadır. Nikel izabesinde eritmeyi kolaylaştırma ve bira sanayinde mayalandırma için kullanılır.

2. Yarı mamul bir jips olan alçının kullanım yeri çok değişiktir. Son yıllarda alçı sıcak ve soğuk yalıtım maddesi olarak, çok büyük ölçülerde kullanılmaya başlanmıştır. Binalarda ses izolatörü ve rutubeti de ayarlayan bir düzenleyici olarak kullanılmaktadır. Bu maksatla konferans salonlarında büyük gürültüleri kesmek için kullanılmaktadır. Alçı döküm ve kalıp işleri için gerek izabe, gerekse seramik endüstrisinde de büyük ölçülerde kullanılır.Alçı, tıpta cerrahide, dişçilikte de kullanılır. Keza eski kullanım alanları olan sıva, kabartma, süsleme vb. yerlerde, inşaatta her gün biraz daha artan miktarlarda kullanımına devam olunmaktadır.

3. Mamül alçı, prefabrik inşaat malzemelerinin başlıca girdisidir. Bugün alçı ile yapılan çeşitli prefabrike malzeme miktarı diğer bütün alanlardaki miktarı çok aşmış bulunmaktadır ve daha da artmaya aday görünmektedir. Bu maksatla alçı ile hazır bina bölme duvarları, panolar, blok, kiriş ve tavanlar yapılmaktadır. Iki kağıt levha arasına deterjanla köpük haline getirilmiş alçı püskürtme suretiyle çok ince yaprak halinde kalınlığa kadar her türlü imalat yapılmaktadır. Alçının ucuz, basit ve yerli malzeme olması bu alanda tüketimini çok arttırmaktadır.

4. Kimya sanayinde alçıtaşının kullanılması, bundan 40 yıl kadar önce, pratik olarak hiç bir alanda kullanılmayan anhidritin, Ingiltere’de Imperial Chemical Industries Şirketinin bu hammeddeyi amonyum sülfata çevirmeyi başarması ile başlamıştır. Bu yöntemde havanın azotu yapay amonyağa dönüştürülerek anhidrat ile birleştirilmekte ve elde edilen amonyum sülfat tarımda gübre olarak kullanılmaktadır. Ayrıca anhidrat kokla indirgenerek, yönteme göre kükürt veya kükürt okside ile sülfat asiti elde etmek için kullanılmaktadır. Halen İskoçya’da anhidrit ve alçıdan faydalanılarak sülfürük asit yapılmakta ve yan ürün olarak portland çimentosu elde edilmektedir.

KİREÇ

Kirecin tüketim alanları aşağıda tablo halinde verilmiştir.

| KİRECİN TÜKETİM ALANLARI | ||

| KİMYASAL VE ENDÜSTRIYEL | Metalurjik | Eriyik, çelik üretimi, demir dışı metaller üretimi, flotasyon, ergime |

| Kimyasal üretim | Magnezya, alkaliler, karpit, beyazlatma, inorganikler, organikler | |

| Sağlık, tortu ve kağıt | Su arıtma, pis su, atık arıtma, ağartma, kostikleme | |

| Seramik | Cam, refrakterler, tuğlalar | |

| Besinler | Şeker prosesi, süt prosesi, turunçgil özü | |

| Petrol | Yağlama, rafineri, sondaj çamuru | |

| Çeşitli | Boyalar, pigmentler, deri temizleme, vernik | |

| YAPI | Bina yapımı, yollar hava alanları | Sıva, alçı, harç, stabilize yol, asfalt, yol temelleri |

| ZİRAAT | Orman, toprak kireçlenmesi, gübre | |

PERLİT

Perlit en yaygın olarak kullanıldığı alan inşaat sektörüdür.

Perlitin tüketim alanları başlıklar halinde aşağıda verilmektedir.

1. Inşaat Sektörü.

a. Perlitli sıvalar

b. Perlit agregalı hafif yalıtım betonu (Çimento veya alçı bağlayıcılı)

c. Perlit agragalı hafif yapı elemanları

d. Isı ve ses yalıtıcı gevşek dolgu maddesi olarak perlit kullanımı

e. Yüzey döşemelerde ısı ve ses yalıtıcı olarak perlit kullanımı

f. Çimento ve alçı dışındaki bağlayıcılarla yapılan özel amaçlı perlit betonları

2. Tarım Sektörü :

Toprağın fiziksel özelliklerini artırıcı “substrat” maddesi olarak perlit kullanımı

a. Tarla tarımında

b. Bahçe tarımı ve seracılıkta (fide yetiştiricilik, kültür tarımı vb.)

c. Çimli spor alanlarında

3. Sanayi Sektörü:

A. Gıda, ilaç ve diğer kimyasal maddeler üretiminde süzme yardımcı maddesi olarak perlit kullanımı

a. Gıda sanayinde

. Bira, şarap ve likörleri süzmede

. Bitkisel yemeklik yağları süzmede

. Meyve suları süzmede

. Şeker şerbeti süzmede

. Mısır şerbeti süzmede (glikoz/dekstroz üretiminde)

b. İlaç ve Kimya Sanayinde

. Antibiyotiklerin süzülmesinde

. Pektin süzmede

. Soda külü eriyiklerinin filtrasyonu

. Sitrik asit süzme

. Sodyum silikat (su cam) filtrasyonu

. Sülfürik asit filtrasyonu

. Uranyum şerbeti filtrasyonu

. Kağıt sanayinde (beyaz su) filtrasyonu

. Flok süzmede (alüminyum hidroksit ve flokülasyon işlemlerinde)

. Boyaların süzülmesinde

. Fosforik asit süzme

c. Diğer Süzme işlemlerinde

. Makine yağı süzme (kullanılmış makine yağının rejenerasyonu)

. İçme suyu süzmede

. Yüzme havuzlarının suyunu süzmede

. Atık suları temizlemede süzme işleminde

B. Sanayide ısı yalıtımında perlit kullanımı

a. Sıvılaştırılmış gaz tanklarının ısı yalıtımında

. Sıvılaştırılmış petrol gazları (LPG)

. Sıvılaştırılmış doğal gazlar (LNG)

. Sıvı azot ve amonyak

. Sıvı progan, etan ve metan

. Sıvı oksijen

. Sıı soygazlar, itici gazlar (propellanlar), soğutucu gazlar (refri geranlar vb.)

b. Soğuk depoların yalıtımında.

c. 1000 oC kadar sıcaklıktaki reaktörlerin, potanların vb. yalıtımında.

C. Metalurjide perlit kullanımı

a. Dökümcülükte metalurjik flaks olarak

b. Döküm kumuna katkı maddesi olarak

c. Potadaki ergimiş metalin korunmasında

d. Dövmede veya haddeye giden sıcak metal ingotların ısı kayıplarını önlemede

e. Demir-çelik sanayinde ergimiş metalin cüruf kontrolünde

f. Perlitli yalıtıcı refrakterlerin üretiminde

. Seramik bağlayıcılı perlit refrakter tuğlalar

. Alüminyum fosfat bağlayıcılı perlit refrakter tuğla veya betonlar

. Perlitli refrakter harç

D. Seramik ve cam sanayinde katkı maddesi olarak perlit kullanımı

E. İlaç ve kimya sanayinde dolgu maddesi olarak perlit kullanımı

a. Ilaçlarda (insan sağlığı ilaçları-veteriner ilaçları)

b. Haşere ilaçlarında (bitki koruma vb.)

c. Temizleyici tozlarda

d. Gübrelerde

e. Dinamit üretiminde

f. Testüre (yüzeyi grenli) örtücülğü yüksek boyaların üretiminde

4. Diğer Uygulamalar

a. Sondajlarda, çimentolama işlemini kolaylaştırıcı katkı maddesi olarak,

b. Gemi dipleri kaplama ve yalıtımında,

c. Petrol artıklarından veya diğer yağlı atıklardan gelen su kirliliğini gidermede,

d. Baraj göllerinde, kentlerde, açık su rezervuarlarında buharlaşmayla su kaybını önleyici olarak,

e. Ambalajlama için dolgu maddesi.

f. Plastik köpüklere ve plakalara katkı dolgu maddesi,

g. Ucuz ve hafif plastik mobilya yapımında dolgu maddesi,

h. Titreşimli tespitte

ı. Yangına karşı özellikle çelik kontrüksiyonlarda yalıtım katı olarak.

Perlitin genleşmiş olarak kullanımının yanısıra ham olarak da bitmiş kullanım alanları vardır.

Ham perlit kimyasal bileşimi bakımından silisli ve alüminyumlu bileşikler içermesi nedeni ile kalsiyum esaslı bağlayıcılar ile kimyasal reaksiyona girerek hidrolik aktivite gösterdikleri için inşaat sektöründe geniş çapta kullanılmaktadır. Bu kullanımları, çimentodan ekonomi sağladığı gibi dayanıklılık da kazandırmaktadır. Bunun için ham perlit kayası kırılıp öğütüldüğü gibi, doğal olarak agrega halinde bulunan perlit kaynakları da kullanılmaktadır.

Ham perlitin, kırılmış, öğütülmüş ve tane boyutlarına ayrılmış olarak kullanım alanları şöyledir;

1. Asit ve bazlara karşı, dayanıklı olduğu için özellikle kanalizasyon borularının üretiminde kullanılır,

2. İç ve dış inşaat sıvalarında,

a. Dona karşı dayanıklı olduğu için su alan inşaatlarda,

b. Çatı ve teras su izolasyonlarında,

c. Yüzme havuzu yapımında,

d. Hafif yapı malzemesi karakterinde olduğu için ısı izolasyonunda sıva olarak veya briket gibi izolasyonlu hafif yapı elemanları üretiminde kullanılır,

3. Demiryollarında patinaj kumu olarak,

4. Abrasif sanayinde aşındırıcı olarak,

5. Filtre kumu ve çakıllı olarak su arıtma tesislerinde TS 4081’e uygun olarak kullanılır,

6. Karayolu yapımında asfalt dolgu malzemesi olarak kullanılır.

POMZA

Pomza başlıca 3 sektörde kullanılır;

1. İnşaat sektöründe

2. Çeşitli sanayi sektörlerinde aşındırıcı olarak

3. Tarım sektöründe

Pomza, ülkemizde ve dünyada geniş anlamda inşaat sanayinde kullanılmaktadır. ülkemizde üretilen pomzanın % 90’ı yurt içinde inşaatlarda kullanılmaktadır. Pomza, perlitin kullanıldığı alanların genellikle tümünde kullanılır. Perlit gibi genleştirmek için enerji ve yatırım gerekmediğinden, inşaat sektöründeki kullanımı son yıllarda hızla artış göstermektedir.

Pomzanın sanayi sektöründeki kullanım alanlarının başında abrazif sanayi gelmektedir. Pomza çok kırılgan ve sertliği 5-6 civarındadır.Öğütme sırasında camsı, midye kabuğu şeklinde kırılır ki keskin kenarlı yapısı en ince boyutuna indirildiğinde bile kalmaktadır.Oldukça hafif aşındırıcı olarak sınıflandırılan pomza gerek doğal, gerek doğal olmayan madeni eşyaları ve yumuşak metalleri (gümüş gibi) cilalamakta kullanılır.

Abrazif sanayi dışında pomza aşağıda sıralanan sanayilerde de kullanılır;

Boya sanayinde: Pürüzlü kaplamada (Kaleterasit), ses izole edici duvar boyası, motifi boya için astar macunu düzeltmede,

Kimya sanayinde: Kimyasal taşıyıcı ve filtrasyon malzemesi olarak,

Metal ve plastik sanayiinde: Temizleme ve cilalama, titreşim özelliği olan malzemeler yapımında son ameliye için, elektriksel kaplama, taş basma kalıplarını temizlemede,

Cam sanayiinde: Televizyon tüpü düzeltme, cam cilalama, kesik cam tamamlama malzemesi olarak,

Mobilya sanayinde: Cilalama, piyano anahtarı ve resim çerçeveride motif vermede,

Elektronik sanayinde: Devre plaketlerini temizlemede,

Seramikte: Asta malzemesi olarak; tekstilde de kot kumaşının ağartılmasında,

Tarım sektöründe: Toprağın özelliklerini ıslah etmek ve suni gübrenin topaklaşmasını önlemek amacı ile anti-kek olarak.

VERMİKÜLİT

Genleştirilmiş vermikülitin en önemli kullanım alanları, yapılarda ve hafif yapı malzemeleri imalinde, ısı

yalıtım ve zirai uygulamalardır. Vermikülit içeren karışımlar ve alçılar, yapılarda ateşe dirençli muhafaza elemanı, ses yalıtkanı, nem ve su yoğunlaşmasına karşı koruyucu, panel duvar, beton duvar ve tavanlarda dekoratif malzeme olarak ta kullanılmaktadır.

Kaba taneli vermikülitler, ara duvar bölmeleri arasında ve dış cephelerde dolgu malzemesi olarak, kışın ısı kaybını önlemede kullanılırlar.Ayrıca akkor haldeki sıcak dökümlerin taşınmasında erimiş metalin örtülmesinde, kırılmayı önlemek amacıyla paketleme ve taşımacılıkta, buhar boru ve kazanlarının yalıtımında, döküm elemanları yapımında haddeleme işleminde kuru bağlayıcı olarak kullanılır.

Ziraatte ince taneli vermikülit, toprak düzenleyici malzeme olarak, bitki yetiştirme ortamı hazırlanmasında, tarımda, bahçecilikte ve ormancılıkta değişik uygulamalarda kullanım alanlarına sahiptir. Ateşe dayanıklı panel duvar imalinde ve gerektiğinde sondaj çamurlarında katkı malzemesi olarak kullanılır.

Tane boyuna göre kullanım alanları da şöyle sıralanabilir:

1. 1/2 inç-20 mesh: konutlarda izolasyon malzemesi, akustik sıvalar, tavan-kubbe kaplamaları, boru kaplamaları, tecrit edici çimentolar.

2. 20-40 mesh: Buzdolabı, otomobil ve uçaklarda izolasyon malzemesi, yangın söndürücüler, filtreler, soğutucu depolar.

3. 40-120 mesh: yer muşambaları, çatı kaplamaları, dielektrik komitatörler

4. 120-200 mesh: motor yağları, plastik ürünler

5. 200-270 mesh: Duvar kağıtları, dış cephe boyaları ve ateşe dayanıklı film yapımı.

ALUNİT

Kuvars içeriğinden dolayı antik çağlarda değirmen taşı olarak kullanılan alunit cevherleri, 13. yüzyılda ilk kez Izmir-Foça’da şap üretimi için kullanılmıştır. Günümüzde ise, Al-sülfat (Al2(SO4)3) şapa tercih edilmektedir. Diğer taraftan alunit cevheri, değerli bir potasyum gübresi (K2SO4) kaynağı olarak kullanılmaktadır. Ayrıca amonyum sülfat veya fosfatla karışık gübre üretiminde kullanılmaktadır. Alunit ve aluüminyum sülfatın kullanım alanları şunlardır.

. Gübre sanayi,

. Alüminyum üretimi,

. Çimento sanayi,

. Eczacılık ve tıp,

. Deri sanayi,

. Tekstil sanayi,

. Kağıt sanayi,

. Koku ve renk giderici olarak,

. Suların arıtılmasında,

. Alçı katkı maddesi olarak,

. Şeker sanayinde,

. Yangın söndürücülerde katkı maddesi olarak,

. Boya, lak ve vernik imalatında.

NADİR TOPRAK ELEMENTLERİ

Nadir toprak elementlerinin çeşitli şekillerde (metal, oksit, tuz) tüketildiği alanlar başlıca 4 grupta toplanabilir.

1. Seramik ve cam sanayi,

2. Metalurji sanayi,

3. Petrol katalizörü,

4. Diğerleri.

Her gruptaki ayrıntılı kullanım alanları aşağıda verilmiştir.

Nadir toprak elementlerinin kullanım alanları:

| Kullanım Alanı | Karışık | La | Ce | Pr | Nd | Sm | Eu | Gd | Tb | Dy | Ho | Er | Tm | Yb | Y |

| METALURJİ | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Y.D. Çelik | X | X | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Paslanmaz Ç | X | X | – | – | – | – | – | – | – | – | – | – | – | – | X |

| Diğer ” | X | X | – | – | – | – | – | – | – | – | – | – | – | – | – |

| K.B.D.Demiri | X | – | X | – | – | – | – | – | – | – | – | – | – | – | – |

| K.Erime Özelliği | X | – | X | – | – | – | – | – | – | – | – | – | – | – | – |

| Diğ.Alaşımlar(Mg,Al,Ti,Cu) | X | X | X | – | X | – | – | – | – | – | – | – | – | – | X |

| PETROL | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

| KATALİZÖRÜ | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Petrol Parç. | X | X | X | X | X | X | – | X | – | X | – | – | – | X | – |

| Egz.Gz.Kont. | X | – | X | – | – | – | – | – | – | – | – | – | – | – | – |

| Diğ.Katalitik Uy | X | X | X | – | X | X | – | X | – | X | – | – | X | – | – |

| SERAMİK | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Kaplama | X | X | X | X | X | – | – | – | – | – | – | – | – | – | X |

| Sırlama | – | – | X | X | X | – | – | – | – | – | – | – | – | – | X |

| Refrakter | – | X | X | – | – | – | – | X | – | – | – | – | – | – | X |

| CAM | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Parlaklık | X | – | X | X | – | – | – | – | – | – | – | – | – | – | – |

| Optik cam | – | X | – | – | – | – | – | X | – | – | – | – | – | – | X |

| Renk açma | – | X | X | X | X | X | – | – | – | – | X | X | – | – | – |

| Boyama | – | – | X | X | – | – | – | – | – | – | – | X | – | – | – |

| Radyas. Kontrol | – | X | X | X | – | – | – | – | – | – | – | – | – | – | – |

| Kaplama | – | X | X | – | X | – | – | – | – | – | – | – | – | – | – |

| Fluoresans | – | X | X | – | X | – | – | – | – | – | – | – | – | – | – |

| KALICI MİKN | X | – | – | – | X | X | – | – | – | – | – | – | – | – | – |

| FOSFR.MAD. | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Katod ışını tüpü | X | X | X | X | X | – | X | X | – | – | – | – | – | – | X |

| x-Ray camları | – | X | – | – | – | – | X | X | X | – | – | – | – | – | – |

| Floresans lamba | – | – | X | – | – | – | X | – | – | – | – | – | – | – | X |

| Lazerler | – | – | – | – | X | – | – | X | – | – | X | X | X | – | X |

| NÜKLEER KULLANIM. | – | – | – | – | – | X | X | X | – | X | – | – | – | – | – |

| DİĞERLERİ | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Mücevher | – | – | – | – | – | – | – | – | – | – | – | – | – | – | X |

| Tıp | – | – | – | – | – | – | X | – | X | – | – | – | X | – | – |

| Güneş enerjisi | – | – | – | – | – | – | – | – | – | – | – | X | – | – | X |

| Mikro dalga cihz. | – | – | – | – | – | – | – | X | – | – | – | – | – | – | X |

| Kim.Lazer | – | X | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Soğutucular | – | – | – | – | – | – | – | X | – | – | – | – | – | – | – |

| Mikroskop camı | – | X | – | – | – | – | – | – | – | – | – | – | – | – | – |

| Tekstil | – | – | X | – | – | – | – | – | – | – | – | – | – | – | – |

SEPİYOLİT

Özgül yüzey alanı ve buna bağlı yüksek absorpsiyon özelliğinden dolayı sepiyolitin başlıca kullanım alanları şunlardır;

1. Koku giderici olarak çiftlik ve ahırlarda; evcil hayvanlar ve ahır hayvanlarının atıklarının emilmesi ve koku giderilmesi için zeminlerde (pet-litter),

2. Tarım ve böcek ilaçları taşıyıcısı olarak,

3. Madeni esaslı yağlar, nebati yağlar ve parafinlerin rafinasyonunda,

4. Atık su arıtma sistemlerinde,

5. Karbonsuz kopya kağıtları ve sigara filtrelerinde,

6. Gastrointestinal sistemle ilgili ilaçlarda toksin ve bakteri emici formülasyonlarda,

7. Deterjan ve temizlik maddelerinde.

Katalitik Özellik : Büyük yüzey alanı, mekanik dayanım ve termal duraylılığından dolayı son zamanlarda sepiyolit granülleri, katalizör taşıyıcı olarak smektit ve kaolen grubu minerallere tercih edilmektedir. Hidrojenasyon, desülfürizasyon, denitrojenasyon, demetilizasyon, etanolden butadien ve metanolden hidrokarbon eldesi gibi birçok katalitik proseste Co,Ni,Fe,Cu,Mo,W,Al,Mg’un katalitik destekleyicisi olarak sepiyolit kullanılmaktadır.

Sepiyolitin katalitik uygulamaları şunlardır :

1. Olefinlerde doygun olmayan C=C bağlarının hidrojenasyonu,

2. Otomobil ekzosları ve fabrika bacaları için katalitik seramik filtre imali,

3. Etanolden butadien üretimi,

4. Metanolden hidrokarbon üretimi,

5. Sıvı yakıtların hidrojenasyonu.

Reolojik Özellikler : Sepiyolit, su veya diğer sıvılarla, nispeten düşük konsantrasyonlarda yüksek viskoziteli (1000-40.000 cps/5 rpm, Brookfield viskozimetresi) ve duraylı süspansiyonlar oluşturur. Sepiyolitten yapılan süspansiyonlar tiksotropik özellik gösterdiğinden, kozmetik, yapıştırıcı ve gübre süspansiyonlarında kalınlaştırıcı (thickener) olarak kullanılır. Sepiyolit ayrıca, diğer killere göre tuzlu ortamlarda daha duraylıdır ve bu nedenle özellikle petrol sondajlarında çamur malzemesi olarak kullanılır. pH=8’e kadar faydalı özelliklerini muhafaza eder, ancak pH>9 olduğu koşullarda peptizasyon viskozitede ani bir düşüşe neden olur.

Reolojik özelliklerinden dolayı kullanıldığı alanlar şunlardır;

1. Çözelti kalınlaştırıcı ve tiksotropik özellikleri nedeniyle boya, asfalt kaplamaları, gres yağı ve kozmetik ürünlerde

2. Yüksek elektrolit konsantrasyonu ve sıcaklığa sahip derin sondajlarda çamur malzemesi olarak,

3. Tarımda toprak düzenleyicisi olarak; tohum kaplama ve gübre süspansiyonlarında, haşere ve böcek ilaçları taşıyıcısı olarak

4. Bağlayıcı özelliğinden dolayı eczacılıkta ve katalizör taşıyıcı pelet ve tablet olarak,

5. Kağıt, mukavva, filtre ve duvar kağıdı ve kauçuk sanayilerinde dolgu maddesi olarak

6. Tuğla ve seramik ürünlerde (özellikle high-tech uygulamaları bulunan honeycomb seramikler),

7. Deterjan sanayinde

Ayrıca besicilikte yemle karıştırıldığında verim artışı sağlamakta ve hayvanlarda amonyum dengesini kontrol etmektedir. Yine son zamanlarda, atık sulardan biyogaz üretiminde metanojenik bakteri taşıyıcısı ya da biyoreaktör olarak kullanımı geliştirilmiştir. Lifsi yapıda olması, buna karşılık kanserojen etkisinin asbeste kıyasla son derece düşük olması, asbest yerine kullanılmasını da gündeme getirmiştir.

GRAFİT

Doğal grafit tek başına veya diğer bazı malzemelerle karıştırılıp, şekillendirilerek, sayılamayacak kadar çok geniş alanlarda kullanılmaktadır. Yağlayıcı olarak, elektrik sanayinde, dökümcülükte, boyacılıkta, elektronik malzeme yapımında, izole tesislerinde, motorlarda, kurşun kalem yapımında ve daha birçok alanda grafitten yararlanır. En önemli kullanım alanı ise, çelik sanayi ve elektro metalurji sanayi’dir.

Grafitin kullanım alanına göre, genellikle şekli belirtilmez. Ancak, pota gibi şekillendirilmiş refrakterlerin yapımında, daha üstün özellikleri nedeniyle, pul şeklindeki grafit türü, diğer metalurji uygulamalarında ise daha ucuz olmasından dolayı, amorf grafit tercih edilmektedir.

1. Makine Parçalarında Yağlayıcı Olarak;

Kayganlığı, yumuşaklığı ve makine parçaları üzerinde uzun müddet yapışabilmesi özelliği nedeni ile, makine yataklarında yağlama maddesi olarak kullanılabilir. Bu alan için kullanılabilecek grafitin çok saf olması (en az % 95 grafitleşmiş karbon) ve kuvars gibi sert mineralleri içermemesi gerekir. Bu alan için en uygun grafit türü, şüphesiz pul şeklinde olanıdır. Grafit 0.1 – 1 mikron boyutuna öğütüldükten sonra, yağ, su, alkol veya bunlara benzer taşıyıcı bir sıvı içerisinde kolloid hale getirildikten sonra, makine parçasının istenen yerine iletilir. Taşıyıcı sıvının türüne bağlı olarak, grafit burada kuru veya yaş bir tabaka oluşturur. Kuru tip, fırın zincir ve arabalarında, motor silindirlerinde, deniz araçlarında ve kimyasal tesislerde; yaş tabaka türü ise, yüksek basınç altında, bilyalı yataklarda kullanılır.

2. Ergitme – Pota Endüstrisinde

Grafitin, dünya üretiminin hemen hemen yarısına yakın miktarı, bu alanda kullanılmaktadır. Grafitin ergime derecesi çok yüksek olduğundan (yaklaşık 4.000 oC), ısıya dayanıklıdır. Genleşme sabitesi çok düşük; mekanik yüklenmeye, kimyasal etkilenmeye ve sıcaklık değişimlerine karşı dayanıklılığı çok iyidir. Isıyı çok iyi iletmesi ve dış yüzeylerinin bir sıvının metali kavrayıp – tutmayacağı şekilde kaygan olması gibi nedenler de, özellikle döküm potaları için tercih edilen özellikler arasındadır. Bağlayıcı özellik kazandırmak için, ağırlığının yarısı kadar ateş kili veya kömür katranı; istenen özellikleri kazandırmak ve maliyeti düşürmek amacıyla da kum, ateş tuğlası ve asbest gibi ilaveler yapılır. Karışıma giren maddelerin oranı, kullanılış amacına göre değişir.

Pota için elverişli grafit türü, ince taneli (ortalama tane boyu 0,3 mm.), yoğunluğu fazla, kül ve kükürt içermeyen, yüksek tenörlü (% 85 veya daha fazla) grafitleşmiş karbon içerendir. Kül içerdiği takdirde, külün ergime derecesinin yüksek olması (Çoğunlukla Sri – Lanka Tipi) istenir.

3. Döküm Sanayinde

% 40 – 60 grafitleşmiş karbon içeren grafit tozlarının, asıl kullanıldığı yerler dökümhanelerdir. Kil ve kumla karıştırmak suretiyle döküm kalıpları yapımında kullanılır. Bentonit veya olivin ile karıştırılıp, öğütülmüş kok kömürü tozu ve petrol koku, bu sanayi dalında grafiti ikame edebilmektedir.

4. Kurşun Kalem Ucu Yapımında

Kurşun kalem ucu, işlenmiş kaolen, bentonit ve grafit karışımından yapılır. Bu kullanıma en uygun grafit türü, ince taneli ve kompakt olanıdır. Yumuşaklığı nedeniyle, daha çok doğal grafit tercih edilir. Saflığının yüksekliği oranında, bu alandaki kıymeti artar. Düşük kaliteli kalem uçları için amorf grafit kullanılır. Her iki durumda da arzu edilen grafit türü, aşındırıcı madde (kuvars gibi) içermeyen ve % 96 oranında grafitleşmiş karbona sahip olandır.

5. Motor ve Jeneratör Fırçaları İmalinde

Bu malzemeler, yüksek sıcaklıktaki amorf veya damar türündeki doğal grafitten yapılır. Bu amaçla uygun grafitin grafitleşmiş karbon miktarı % 85’ten fazla olmalıdır. Grafit fırça yapımında, zift, katran veya reçine ile bağlanmış grafit ve metal tozları (bakır veya gümüş) kullanılır.

6. Grafitin Diğer Kullanım Alanları

Son senelerde kuru pil sanayinde, bol miktarda grafit kullanılmaya başlanmıştır. Bunun için pul türü (levhamsı) ve grafit tozu en uygunu olup, en az % 85 grafitik karbon içermesi gereklidir.

Grafit ayrıca uçak sanayinde, belirli jet motoru parçaları ve uçak parçalarında, büyük ölçüde ağırlık azaltılması için grafit flamanla kuvvetlendirilmiş kompozit malzemeler kullanılır. Bu tür malzemeler aynı zamanda, spor malzemelerinde de kullanılmakta olup, otomobillerde kullanılabilirliği konusunda da araştırmalar yapılmaktadır.